アルミニウムとは?

アルミニウムは地球の地殻表層部に存在し、Si(ケイ素)に次いで多く含まれている元素です。非鉄金属としてアルミニウムは最も一般的な材料で、一円玉や飲料水の缶のように私たちの身近な製品から、自動車の部品など社会全般において様々な分野に至るまで広く用いられています。その理由として、アルミニウムは鉄系の金属材料にはない、多くの特性を有しているからです。

アルミニウムの特性

◎アルミニウムのメリット(利点)について

①軽い

アルミニウムの比重は2.7。鉄(7.8)や銅(8.9)と比べると約3分の1です。

比重が軽いため、同じ体積ではアルミニウムのほうがずっと軽くなります。その軽さを活かして、建材や自動車、鉄道車両、飛行機などにおける燃費・性能向上に貢献したり、スマートフォン、パソコンなど部品の作動効率を高めることができたりします。

②優れた耐食性

アルミニウムは常温の大気中において酸化が速やかに進行するため、表面に厚さ0.2mm程度の緻密かつ安定な酸化皮膜を生成されます。この酸化皮膜が保護皮膜となるため、腐食が発生しにくくなり耐食性に優れているといわれています。この優れた耐食性を活かし、建築や自動車、海洋開発などの分野で活躍しています。

※アルミニウムの腐食は白~白みがかった薄いグレーとなり、鉄のように赤さびを、銅のような緑青を発生することはありません。

③電気伝導性が良い

アルミニウムは導電体としてきわめて、経済的な金属です。電気伝導率は銅の60%ですが、比重が約3分の1であり、そのため同じ重さの銅に比べて2倍もの電流を通すことができます。この特性を活かし、現在では高電圧の送電線の約99%に採用されている他、配電線、圧着端子、その他の電気関係などで多く採用されています。

④加工性が良い

アルミニウムは変形しやすい材質であることも大きな特長です。

塑性加工(そせいかこう)がしやすく、曲げたり、伸ばしたりなど展延性に富んでおり、板、棒、形材、線、管など様々な形状の製品を製造することができます。その他にも成形加工、切削加工なども容易にできるので、例えば、アルミホイルのような紙のように薄い箔や、複雑な形状の押出形材など、極めて広い用途で使用されています。

⑤強い

アルミニウムは比強度(単位重量当たりの強度)が大きいため、輸送機器や建築物などの構造材料として多く使われています。

純アルミニウムの引張強度はあまり大きくありませんが、アルミニウムにマグネシウム、マンガン、銅、ケイ素、亜鉛などを添加して合金にしたり、圧延などの加工や、熱処理を施すことで強度を高くすることができます。合金種の種類、質別により、引っ張り強さ(抗張力)は70~600N/㎟と変化することから、用途応じて適切なものを選ぶことができます。

⑥熱伝導性が良い

アルミニウムの熱伝導率は鉄の約3倍です。その性質を利用して、昔から鍋、釜などの厨房機器に使われています。熱をよく伝えるということは急速に冷えるという性質にもなります。そのため近年では、冷暖房装置、シリンダー、ピストン等のエンジン部品、各種の熱交換器、ソーラーコレクターなど軽量化に向けて利用されています。また、飲料缶などにもこの熱伝導性の特性が生かされています。

⑦低温に強い

鉄鋼・軟鋼は通常温度が低下するにつれて強度が上昇するといわれています。しかし、液体窒素(-196°C)や液体酸素(-183°C)の極低温下では低温脆性(ぜいせい)を起こし、脆くなってしまします。一方、アルミニウム合金は、極低温下でも脆弱破壊がなく靭性が大きいのが特長で、低温プラントや低温構造材としてLNG(-162°C)のタンク材、タンカーの船内タンクとしても使用されています。

最近では宇宙開発やバイオテクノロジー、極低温の超電導関連といった最先端分野でもこの特性を活かした技術が注目されています。

⑧光や熱に対する反射性が良い

純度が高く、よく磨いたアルミニウムは、紫外線から遠赤外線までの全領域における光線や、ラジオやレーダーから発する電磁波、さらに各種熱線をよく反射します。純度の高いアルミニウムほどこの性質はすぐれており、純度99.8%以上のアルミニウムは放射エネルギーの90%以上を反射します。この光や熱に対する反射性を活かして、暖房機の反射板、照明器具、太陽光の集光装置、太陽発電およびレーザープリンターや宇宙服などに利用されています。

⑧磁気を帯びない(非磁性)

アルミニウムは非磁性体であり、磁化されず磁界の影響を受けません。この非磁性体という特長は、アルミニウムの他の特性と組み合わせることで、パラボラアンテナ、船の磁気コンパスなどの磁気への影響のないことを重視する計測機器や電子医療機器、メカトロニクス機器等にとって主要な材料として利用されています。

⑨毒性がない

アルミニウムは毒性がなく、無害・無臭で衛生的です。万一何らかの化学作用で金属が溶出したり、化合物をつくったとしても重金属のように人体を侵したり、土壌を傷めたりしません。この特性を活かして、食品や医療品の包装、飲料缶、医療機器および家庭用器物などで幅広く使用されています。

⑩美しい外観(装飾性に長けている)

アルミニウムは素地のままでも美しい金属ですが、陽極酸化皮膜処理(アルマイト処理)など様々な表面処理を施すことによって外観の美しさと清潔感が際立ちます。また表面を硬くしたり、防食効果を高めたりすることができます。

更に陽極酸化皮膜処理(アルマイト処理)の際に自然発色や電解着色などによってアルミニウムに多彩な色をつけることが可能であり、装飾品、スマートフォンをはじめとした電子端末機器、食器、容器などに幅広く利用されています。その他に建築外装や包装材などデザイン性が強く求められる分野に最適の材料です。

⑪機械加工性が良い

アルミニウムは融点が低い、溶けた状態でも表面が酸化皮膜で覆われガスを吸収しにくい、湯流れがよいといった性質をもっています。加工性が極めて優れているため、5軸の機械で複雑形状を安定的に加工ができ、鋼材の加工と比べるとエネルギー削減と軽量化に寄与している。

⑫リサイクルが可能

アルミニウムは他の金属に比べて簡単に再生できる上、品質も落ちません。他の金属と比べると腐食しにくく、融点が低いため(660℃)、使用後のアルミ製品を溶かして、簡単に再生することができます。また、二次地金(再生地金)をつくるのに必要なエネルギーは、新地金をつくる場合と比べてわずか3%ですむといわれています。

スクラップ価格も高く、また品質的にも新地金とほとんど変らないものが製造できるため、とても経済的な材料だといえます。そのため、リサイクル率が高く、資源の有効利用に役立っています。

◎アルミニウムのデメリット(欠点)について

①材質が柔らかい

アルミニウムは材質自体が柔らかく、マイクロビッカース硬度計80~120HV程度の硬度で、簡単に傷がついてしまいます。そのため、製品に強度を求める場合には向いていません。

しかし、アルマイト処理(陽極酸化処理)を行うことで硬度が向上(250~450HV程度)し、強度が増すことができます。

②電気化学的腐食に弱い

アルミニウムは大気環境下での耐食性は良好である一方、湿度や塩分含有度などに影響されることが知られています。アルミニウムの電極電位は低く、陽極的です。そのため、陰極的な銅、スズ、ニッケルなどの金属と接触すると電食が発生し、アルミニウムが陽極的に腐食されます。また、接する両金属の電極電位の差が大きいほど激しくなります。

薬品についてはハロゲン化合物、アルカリ類などと塩類を生成するもの、更には海水なども腐食の原因となります。

③融点が低い

融点が低いため(約660℃)、再結晶温度の約250℃近くより温度が上昇するにつれて柔らかくなり始めてしまいます。そのため、高温での使用が求められる製品については制約を受けてしまいます。

④体積収縮率が大きい

ほとんどの純金属、合金は凝固時に収縮します。アルミニウムは液体から固体への変化に伴う凝固収縮が6.6%と大きな値を示し、鋳物の凝固における体積変化として現れてしまいます。そのため、アルミニウム合金鋳物では、凝固後の固体における線収縮の大きさだけでなく、凝固時の収縮に伴う現象として引け性にも注意をしなければなりません。

アルミニウムはどうやって作る?ーアルミニウムの精製方法ー

①アルミニウムの原料は、ボーキサイトと呼ばれる赤褐色の鉱石です。アルミナ(酸化アルミニウム:Al2O3)を主成分としています。

②ボーキサイトから鉱石を採掘します。

③採掘してきたボーキサイト鉱石を粗砕機で砕きます。砕いた鉱石は乾燥キルンを用いて焼成し、水分や有機物を除去します。そして次の工程で使用しやすいように更に細かく粉砕します。

④細かくなったボーキサイト鉱石と苛性(かせい)ソーダ(水酸化ナトリウム)と混合し、加圧・加熱しながら溶かします。ここで出来た化合物のことを「アルミン酸ソーダ(アルミン酸ナトリウム:NaAlO2)」とも呼ばれます。

⑤アルミン酸ソーダ溶液から不純物を除去した後、析出層で撹拌しながら冷却させます。冷却していくとアルミナの結晶が析出します。さらにこの結晶を約1000℃前後の温度で焼成することで、純白のアルミナ(Al2O3)が精製されます。

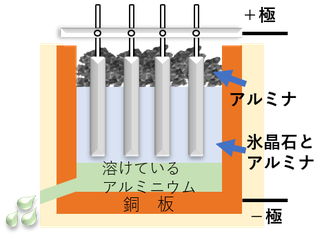

⑥アルミナを氷晶石やふっ化アルミニウムを高温で溶かしたものに混合します。これはアルミナの融点が高いため、電気分解が可能な温度(約1000℃)で溶解させるためです。これを電気分解によって還元すると、アルミナはアルミニウムと酸素に分解され、溶けたアルミニウムは沈殿します。沈殿したものを取り出すことで「アルミニウム」が精製されます。

この電気分解による製錬法は「ホール・エルー法」と呼ばれ、世界中で採用されています。

アルミニウムの物理的性質

アルミ地金は、純度や成分によって高純度アルミニウム、普通純度アルミニウム、アルミニウム合金に分類されます。

高純度アルミニウム:普通純度地金よりも純度が高く、純度99.95%以上のものをいいます。この地金は、いったん電気分解して取り出したアルミニウムを、もう一度三層式電解法、または偏析法などで精製してつくります。

普通純度アルミニウム:一般に純度99.0~99.9%のものを指し、アルミ加工メーカーが溶解するのに使いやすいような形状になっています。通常の製品素材(板材、押出材、鋳造品、鍛造品、線材、箔など)はこの地金を用いて製造されています。

下記の表は高純度アルミニウムと普通純度アルミニウムの物理的性質による比較を示しています。

| 性質 | 高純度アルミニウム(99.9996%) | 普通純度アルミニウム(99.5%) | ||||

|---|---|---|---|---|---|---|

| 原子番号 | 13 | - | ||||

| 原子量 | 26.9815 | - | ||||

| 格子定数(面心方位格子)20℃(Å) | a=4.04946 | a≒4.04 | ||||

| 密度(g/㎤) | 20℃ | 2.6984 | 2.71 | |||

| 700℃ | 2.373 | |||||

| 溶解点(℃) | 660.2 | ~650 | ||||

| 沸点(℃) | 2060 | - | ||||

| 溶解潜熱(cal/g) | 94.6 | 93.0 | ||||

| 燃焼熱(cal/g) | 7389 | 7400 | ||||

| 凝固収縮(体積%) | - | 6.6 | ||||

| 比熱100℃(cal/g ℃) | 0.2226 | 0.2297 | ||||

| 熱伝導度 25℃(CGS) | 0.56 | 0.53(軟質) | ||||

| 線膨張係数 | 20℃~100℃(/℃) | 2.46×10-5 | 2.35×10-5 | |||

| 100℃~300℃(/℃) | 2.55×10-5 | 2.56×10-5 | ||||

| 縦弾性係数(N/㎟) | - | 71000 | ||||

| 横弾性係数(N/㎟) | - | 26000 | ||||

| 音速(m/sec) | - | ~4900 | ||||

| 内部摩擦(1kHZ) | - | ~1×10-3 | ||||

| 導電率(標準銅に対し)(%) | 64.94 | 59(軟質) | ||||

| - | 57(硬質) | |||||

| 比抵抗(μΩ-cm) | 660℃ | 24 | 20 | |||

| 20℃ | 2.6548 | 2.922(軟質) | ||||

| 20℃ | - | 3.025(硬質) | ||||

| 抵抗の温度係数(1/℃) | 4.2×10-3 | 4.0×10-3 | ||||

| 体積磁化率(cgs.emu) | 6.27×10-7 | 6.26×10-7 | ||||

| 透磁率(cgs.emu) | 1.0 | 1.0 | ||||

| 反射率(%)※ | Ⲗ=2500Å | - | 87 | |||

| Ⲗ=5000Å | - | 90 | ||||

| Ⲗ=20000Å | - | 97 | ||||

| 屈折率(白色光)※ | - | 0.78~1.48 | ||||

| 吸収率(白色光)※ | - | 2.85~3.92 | ||||

| 輻射率(25℃,大気中)※ | - | 0.035~0.06 | ||||

※表面状態によって変化するので、おおよその範囲を指示する。(出典:アルミニウムハンドブック.第4版)

アルミニウム合金とは?

アルミニウムは硬さや機械的な性質が小さいために、一般の工業材料としては合金として用いられます。アルミニウム合金は、アルミニウムにあらかじめ何種預かの金属元素を添加して、種々の合金にしており、加工メーカーでは、これをそのまま再溶解して鋳造品などの製造に用います。

アルミニウムの分類について

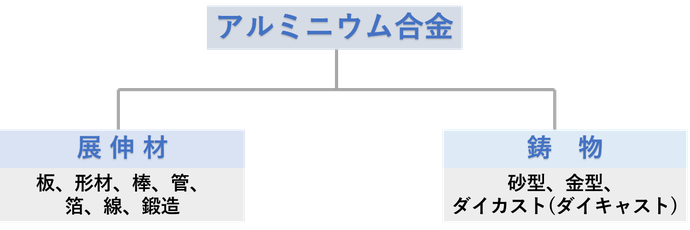

アルミニウムの分類は、①製造方法(用途)別と②熱処理の有無によって大きく2つに分類されます。

①製造方法(用途)に応じた分類

アルミニウムを製造方法別に展伸材と鋳物に分類できます。展伸材の板、泊(はく)、形材、管、棒、線および鍛造品に加工するもので使用されており、代表例としては日常生活で目にするアルミサッシを形材や食器類、スマートフォンやパソコンなどの外装などがあります。

鋳物は融解した金属を鋳型に注入して凝固させて得られる製品であり、外観が複雑な部材に適用されます。代表例として自動車、オートバイのエンジンブロック、ピストンなどのダイカスト(ダイキャスト)製品があります。

【アルミニウム合金の製造方法による分類】

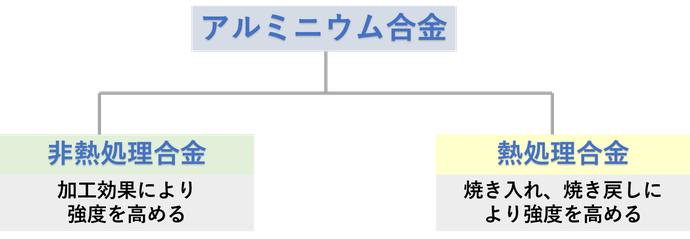

②熱処理による分類

非熱処理合金とは、製造したままや圧延、押し出し、引き抜きなどの冷間加工などの加工効果のみで強度を高めることができる合金です。一方、熱処理合金とは、溶体化(焼入れ)や時効(焼戻し・金属材料の特性が時日の経過につれて変化すること)などの熱処理でより高い強度が得られる合金のことをいいます。もちろん、熱処理合金も熱処理のあとで、熱処理のみで得る強度より高い強度をあげるために冷間加工することや、非熱処理合金にも焼なましや安定化のような熱処理を行うこともあります。

【アルミニウム合金の熱処理の有無による違い】

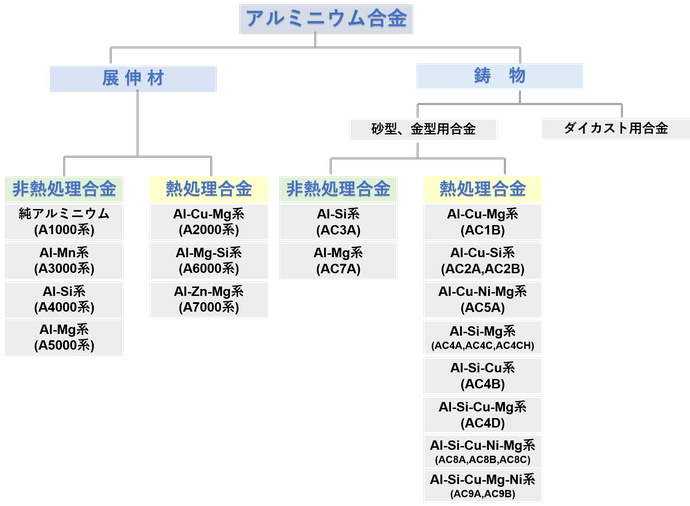

アルミニウム合金の種類と特性、用途

アルミニウム合金の主な性質は添加元素の種類、量によって影響されます。材料の選択にあたっては、鋳造性とか強度とか耐蝕性など求める目的によって最適な性質をもつ合金を選ぶ必要があります。

【アルミニウムおよびアルミニウム合金の種類】

◎アルミニウム合金の種類 ≪展伸材≫

アルミニウム合金展伸材の一般的性質に示します。

1.1000系アルミニウム

1000番台の表示は工業用純アルミニウムを示します。1100、1200が代表的で、いずれも純度99.0%以上の純アルミニウム系材料です。1100は陽極酸化処理(アルマイト)後光沢を良好にするCuが微量添加されています。1050、1070、1085はそれぞれ純度99.50、99.70、99.85%以上の純アルミニウム材料であることを示します。この系の材料は成形性、耐食性、表面処理、染色性に優れていますが、強度は低いため、構造材としては適しません。しかし、強度を必要としない家庭用品、日用品、電気器具に多く用いられています。また、電気伝導性、熱伝導性にも優れるため、1060、1070は送配電用材料、放熱材として多く用いられています。

2.2000系合金

2000系合金にはジュラルミン、超ジュラルミンの名称で知られる2017、2024が代表的なもので、鋼材に匹敵する強度を有しています。しかし比較的多くの銅を含むため耐食性に劣り、腐食環境にさらされる場合には十分な防食処理を必要とします。航空機用材料として表面に防食を目的に純アルミニウムを合わせて圧延したクラッド材が使用されています。また、2014は高強度鍛造材として幅広い用途をもっています。溶融溶接性は他のアルミニウム合金に比して劣るため、結合は主にリベット、ボルト接合、抵抗スポット溶接が行われます。切削性は良好で、特にPb、Biを添加した2011は優れた快削性合金として機械部品に多く用いられています。

3.3000系合金

3000系合金は成形性、溶接性、耐食性に優れており、強度がA1100より10%高いことが特長です。3003はこの3000系の代表的金属で、Mnの添加により純アルミニウムの加工性、耐食性を低下させることなく、強度を少し増加させたもので器物、建材、容器、船舶用材などに用いられます。

3003に相当する合金にMgを1%程度添加した3004、3104は、さらに強度を増加させることができるため、カラーアルミ、アルミ缶ボディ、屋根板、ドアパネルなどの材料として需要が高くなっています。

4.4000系合金

4000系合金は耐熱性、耐摩耗性に優れている上、線膨張係数が小さく、湯流れが良いことが特長です。4032はSiの添加により熱膨張率を抑え、耐摩耗性の改善を行ったもので、さらにCu、Ni、Mgなどの微量添加により耐熱性を向上させ、鍛造ピストン材料として用いられます。4043は溶融温度が低く、溶接ワイヤー、ブレージングろう材として使用されます。また、この合金はSi粒子の分散により陽極酸化処理皮膜が灰色を呈するため、ビル建築の外装パネルにも使用されています。

5.5000系合金

5000系合金は中程度の強度を持った機械加工性が良く、アルマイトに良好な材質です。Mg添加量の比較的少ないものは装飾用材や器物用材に、多いものは構造材として使用されます。したがって合金の種類が多数あります。中程度のMgを含有するものとしては、5052が中程度の強度を持つ材料として最も一般的です。5083はMg含有量の多い合金で非熱処理合金としては最も優れた強度をもち、溶接性も良好。このため、溶接構造材として船舶、車輌、科学プラントなどに使用されています。

5000系の合金は冷間加工のままでは強さがやや低下し、伸びが増加するという経年変化を示すので、安定化処理が行われます。海水や工業地帯の汚染雰囲気に強く、外観を問題としない場合は、防食処理を施す必要は比較的少なくなっています。

6.6000系合金

6000系の合金は押し出し性に優れ、強度、耐食性に加えてアルマイトとも良好で、代表的な構造用材として挙げられます。ただし溶接のままでは継手効率が低く、ビス、リベット、ボルト接合による構造組立が行われることが多いのが特徴です。6061-T6は耐力245N/㎟以上でSS400鋼に相当し、設計上、たわみを問題にしない場合は、同等の許容応力が得られるという利点があるため、鉄塔やクレーンなどに用いられます。6063は優れた押出性を備え、建築用サッシを中心に、6061ほど強度を必要としない構造材として使用されています。6N01は6063と6061の中間の強度を有する合金で、1982年にJISに登録されたアルミ材料です。

7.7000系合金

7000系合金はアルミニウム合金の中で最も高い強度をもつAI-Zn-Mg-Cu系合金と、Cuを含まない溶接構造用Al-Zn-Mg合金に分類できます。後者はわが国ではいわゆる三元合金として親しまれています。AI-Zn-Mg-Cu系合金の代表的なものは7075で、航空機やスキーストックなどのスポーツ用品類に使用されています。Al-Zn-Mg合金は比較的高い強さをもち、溶接後の熱影響部も自然時効により母材に近い強さに回復するため、優れた継手効率が得られます。7N01がその代表的合金で、溶接構造用材料として鉄道車輌などに用いられています。なお、7000系の合金は熱処理が適切でない場合には応力腐食割れを生じることがあります。このためJISに示された標準熱処理条件よりは過時効となる条件で焼き戻しが行われることもあります。また、最高位の強度を有する一方、耐食性に難点があるため用途に応じて注意が必要となります。

8.その他合金(8000系合金)

8000系合金は他のアルミ合金である2000系や5000系、7000系など材料のうち、高強度用の合金に対してさらにLi(リチウム)を添加して、ヤング率の向上や密度の低減などといった高強度と伸びおよび箔圧延性を兼ね備えた箔圧延合金材料です。高剛性のアルミ合金として知られ、航空機の材料としても使われます。代表的な合金としては、A8011があります。

◎アルミニウム合金の種類 ≪鋳物≫

アルミニウム合金 鋳物材の一般的性質に示します。

1.AC1B: Al-Cu-Mg系合金

Al-Cu-Mg系合金は鋳造用アルミニウム合金の中で靱性に優れた合金です。切削性がよく、電気伝導性に優れているため架線用導電部品、自転車用部品、航空機用油圧部品などに使用されています。ただし、耐食性が劣るため腐食しやすい環境での使用には適していません。

2.AC2A、AC2B: Al-Cu-Si系合金

Al-Cu-Si系合金はAC1B合金よりも銅の添加量を減らし、マグネシウムを添加しない合金系です。靭性を少し犠牲にしていますが、ケイ素(シリコン)を添加したことで鋳造性が改善しており、自動車などのエンジン部品に使われることが多くなっています。

3.AC3A: Al-Si系合金

Al-Si系合金はアルミニウムにケイ素(シリコン)だけを合金元素として添加したものです。強度はそれほど高くないですが、鋳造性に優れており、大きな伸び、小さい熱膨張係数、良好な耐食性を持っているのが大きな特長となっています。あまり強度を必要とせず、薄肉で複雑な形状や模様を呈する門扉やカーテンウォールなどに使われることが多いです。

4.AC4A、AC4C、AC4CH: Al-Si-Mg系合金

Al-Si-Mg系合金はAC3A合金と比較してケイ素の量を減らして、マグネシウムを少し加えたものです。鋳造性を維持したまま機械的性質を改善しているのが大きな特長です。主に、エンジン部品、車両部品、船舶用部品などで使われています。この合金系の中でも、AC4CH合金はAC4C合金よりも不純物の含有量を厳しく規制しており、自動車用ホイールなど保安的要求が高い部品に多く使用されています。

5.AC4B: Al-Si-Cu系合金

Al-Si-Cu系合金はAC3A合金と比較してケイ素の量を減らし、銅を添加した合金です。銅を含有するため耐食性は劣りますが、鋳造性に優れており強度も高いので自動車用、電気機器用、産業機械用部品など広い分野で利用されています。

6.AC4D: Al-Si-Cu-Mg系合金

Al-Si-Cu-Mg系合金はAC4C合金と比較してケイ素の量を少しだけ低くして、銅を添加してあります。耐圧性、耐熱性に優れていることから、自動車エンジンのクランクケース、油圧機器部品などに使われています。

7.AC8A、AC8B、AC8C: Al-Si-Ni-Cu-Mg系合金

Al-Si-Ni-Cu-Mg系合金はエンジン用のピストンに適するようにつくられた合金です。AC4D合金と比較して銅の量を半減させ、ケイ素の添加量を大幅に増やすことで、小さい熱膨張係数、高い耐摩耗性を持つ剛性の高い合金になっています。自動車、ディーゼル機関車用ピストン、プーリー、軸受などでも使用されています

8.AC9A、AC9B: Al-Si-Cu-Mg-Ni系合金

Al-Si-Cu-Mg-Ni系合金はケイ素の含有量が最も多く、AC9A合金は23%のケイ素、AC9B合金は19%のケイ素を含有しています。AC8系合金よりも熱膨張係数が小さく、高い剛性と耐摩耗性を保有していることから、2サイクルエンジン用ピストンやディーゼルエンジン用ピストンなどで使われています。

9.AC7A: Al-Mg系合金

Al-Si-Cu-Mg-Ni系合金はケイ素の含有量が最も多く、AC9A合金は23%のケイ素、AC9B合金は19%のケイ素を含有しています。AC8系合金よりも熱膨張係数が小さく、高い剛性と耐摩耗性を保有していることから、2サイクルエンジン用ピストンやディーゼルエンジン用ピストンなどで使われています。